GTL - Aplicações de gás

O processo Gas to Liquids ou GTL (e o recentemente mais popular Biomass to Liquids) envolve pelo menos três etapas catalíticas principais de alta pressão que são realizadas comercialmente em enormes reatores de fluxo contínuo. Cada uma dessas etapas requer catalisadores sólidos que foram testados e comprovados em escala laboratorial. Os testes laboratoriais de catalisadores podem incluir triagem de formulação, atividade de longo prazo, contaminação (poisoning) de catalisador, taxa de reação catalítica (cinética química), regeneração de catalisador e testes de compatibilidade de materiais. Os testes laboratoriais de catalisadores GTL podem ser feitos em reatores descontínuos, mas também em reatores de fluxo contínuo, como reatores de leito tubular ou de leito fluidizado, que podem simular melhor o processo comercial.

1) Geração de gás de síntese

Um processo de alta temperatura (600-1000+°C), pressão moderada (20-50 bar) onde vapor, oxigênio ou CO2 são usados com um catalisador sólido para transformar um combustível ou fonte de hidrocarbonetos (como gás natural ou aparas de madeira) num gás contendo monóxido de carbono (CO) e hidrogénio (H2), processo que requer uma grande quantidade de energia (calor). Freqüentemente, a combustão é usada para fornecer o calor de alta temperatura necessária. Temperaturas mais altas fornecem gás de síntese de maior qualidade à medida que o equilíbrio do gás (produto) se desloca em direção ao CO e se afasta do CO2. Os reatores de reforma também são usados para produzir hidrogênio a partir do vapor. Os reatores de reforma são normalmente feitos de uma liga de níquel de alta temperatura.

2) Síntese de

CO e H2 no gás de síntese são formados juntos em cadeias de hidrocarbonetos mais longas, em um processo catalítico formando óleos e ceras de hidrocarbonetos em temperatura moderada (200-300°C), pressão moderada (10-40 bar ), liberando uma grande quantidade de energia (calor). Comercialmente, esse calor é frequentemente removido pelo fluxo de água de alta pureza através de canais ou tubos de resfriamento integrados, onde uma parte da água ferve, removendo assim o calor e controlando a temperatura da parede. Grandes quantidades de água (ácida) e algum metano e outros gases leves são produzidos como produtos secundários. O produto orgânico (hidrocarboneto) é geralmente um sólido à temperatura ambiente e obstruirá as linhas de produtos se não for mantido aquecido.

3) Destilação

A porção cerosa ou pesada (alto peso molecular) do produto da reação Fischer-Tropsch é aquecida, separada e tratada com hidrogênio de alta pressão (35-200 bar) em temperaturas moderadas (260-425+° C) para quebrar as moléculas em produtos mais leves (menor peso molecular). Desta forma, uma maior quantidade do produto pode ser utilizada para combustíveis como o gasóleo ou a gasolina. Observe que na maioria das aplicações, o diesel sintético GTL puro não pode ser usado para substituir o diesel convencional, mas deve ser misturado com diesel convencional para aumentar o conteúdo aromático (para evitar problemas com vedações).

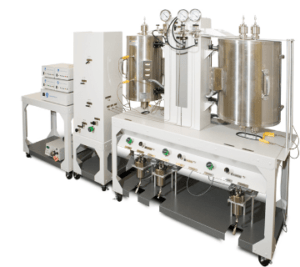

Fazer uma planta piloto completa de Gás para Líquidos é um desafio, pois normalmente requer equipamentos adicionais e elementos de design, como caldeira a vapor, equipamento de tratamento de água de alimentação de caldeira, compressores de reciclagem (inclusive para regeneração de catalisador), membranas de separação de hidrogênio, colunas de destilação, bombas, trocadores de calor, separadores trifásicos de alta pressão, traceamento térmico e tanques de armazenamento. Uma planta piloto completa normalmente requer engenharia significativa por parte do cliente ou da empresa de construção de aquisições de engenharia (EPC) do cliente.

Se você tiver alguma dúvida relacionada a qualquer uma das etapas de uma aplicação de gás para líquidos ou teste de catalisador relacionado, envie uma consulta para contato@astro34.com.br e ficaremos felizes em ajudar a projetar um sistema para atender suas necessidades.

Tire suas dúvidas ou

Solicite sua cotação aqui